在建筑材料的庞大体系中,水泥作为关键的胶凝材料,以其多样化的种类满足着不同场景的需求。其中,耐火水泥与普通水泥在诸多方面存在显著差异,它们各自凭借独特的特性,在建筑与工业领域发挥着不可替代的作用。深入了解二者的区别,有助于我们在实际应用中做出..选择,保障工程项目的质量与..。

一、成分大不同

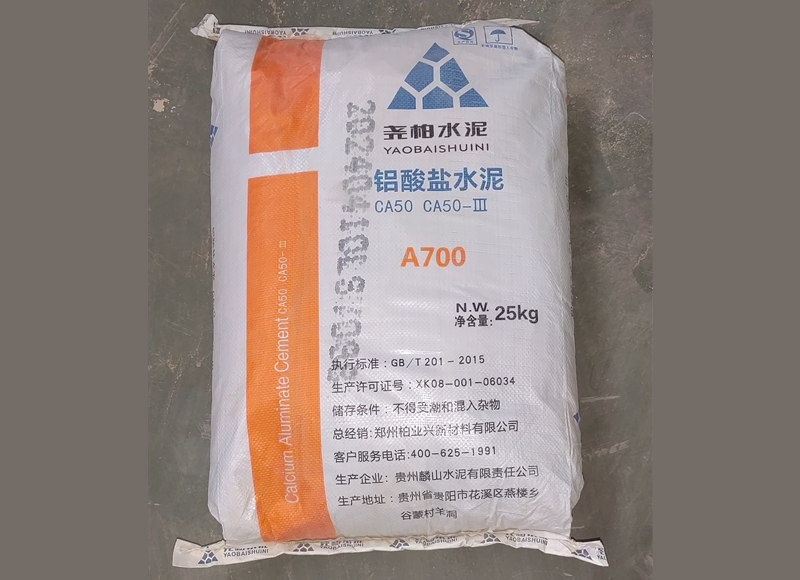

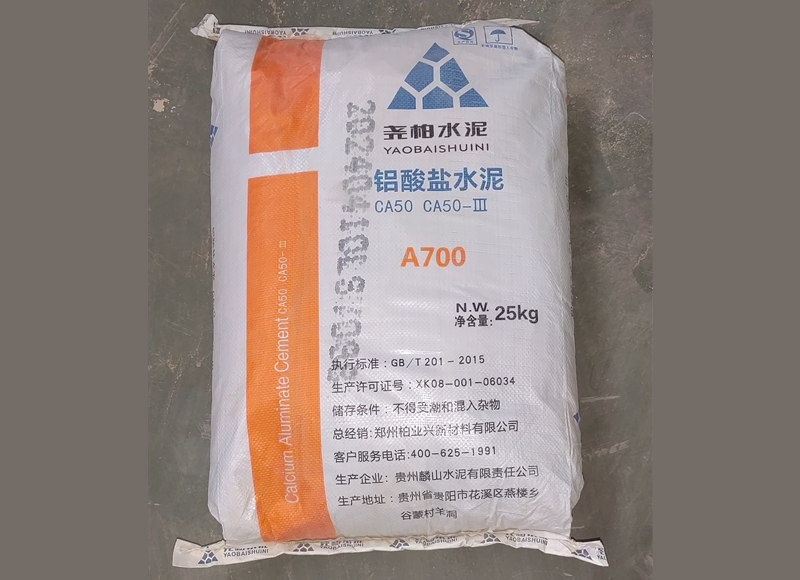

耐火水泥

耐火水泥主要以铝矾土和石灰为原料,经特定工艺烧结后,形成以铝酸盐为主要成分的熟料,再磨制成细粉。其主要矿物包含铝酸一钙(CaO・Al2O3,简写 CA)以及其他铝酸盐,还有少量硅酸二钙(2CaO・SiO2)。从外观上看,铝酸盐水泥常呈现黄或褐色,也有灰色的情况。

普通水泥

普通水泥一般指通用硅酸盐水泥,原料主要是石灰石、黏土等。经过煅烧、磨细等工序后,其主要成分涵盖硅酸三钙(3CaO・SiO2)、硅酸二钙(2CaO・SiO2)、铝酸三钙(3CaO・Al2O3)和铁铝酸四钙(4CaO・Al2O3・Fe2O3)。这些成分决定了普通水泥在常规建筑场景中的适用性。

二、性能各有千秋

耐火性能

耐火水泥的突出优势在于其高的耐火度,能承受 1580°C 以上的高温环境,在高温下结构稳定,不易出现熔化或变形的情况。而普通水泥的耐高温能力则弱很多,一般在 600°C - 800°C 时,内部结构就会发生明显变化,强度大幅下降,超过 1000°C 时,水泥石会严重受损,无法维持原有结构。

强度发展

耐火水泥早期强度增长迅速,并且在高温环境下强度保持相对稳定,能够承受一定的机械应力和热应力。普通水泥早期强度发展较为缓慢,但后期强度增长平稳,在常温建筑环境中能很好地满足强度需求。

化学稳定性

耐火水泥对大多数化学物质具有良好的耐腐蚀性,适用于存在化学侵蚀的环境。普通水泥在面对强酸碱等化学侵蚀时,耐久性较差,容易被腐蚀破坏。

收缩率

耐火水泥在高温下收缩率小,这对于维持结构的完整性和稳定性至关重要。普通水泥在硬化过程中会产生一定收缩,尤其是在干燥环境下,收缩可能引发裂缝,影响建筑结构的稳定性。

三、应用场景大相径庭

耐火水泥

工业窑炉:如水泥回转窑、玻璃窑、冶金炉等的内衬,耐火水泥能有效抵御高温和化学侵蚀,保护窑炉结构,延长使用寿命。

高温管道:用于高温气体或液体输送管道的内衬,防止管道因高温而损坏。

耐火构件:制作耐火砖、耐火预制件等,广泛应用于各种需要耐高温的场所。

普通水泥

普通水泥主要应用于一般建筑工程,像房屋建筑、道路桥梁、水利工程等,用于砌墙、浇筑混凝土基础、梁、板、柱等结构构件。

四、价格差异显著

由于耐火水泥的原料特殊,生产工艺复杂,性能要求高,其价格通常比普通水泥高出不少。普通水泥市场价格相对亲民,在大规模建筑工程中广泛应用;而耐火水泥因其成本较高,主要应用于对耐火性能有严格要求的特定领域。

五、使用要点对比

耐火水泥

选材:需根据实际使用环境和要求选择合适品种,普通型适用于一般建筑和工业用途,特殊型适用于高炉、转炉等高温设备。

配合比:配合比应根据使用部位和要求调整,一般为 1∶3(重量比),即每份耐火水泥加 3 份矿物掺合料,特殊情况如高温炉具可适当增加矿物掺合料比例,以提高强度和抗热震性能。

搅拌:可采用机械搅拌或人工搅拌,..充分混合均匀,搅拌时间一般 3 - 5 分钟,直至出现浆状即可停止。

浇筑与养护:浇筑前基层需处理平整、干燥且无油污,浇筑时从下往上、从一侧向另一侧进行,避免出现空鼓、裂缝等现象,浇筑厚度一般为 30 - 50mm,可按需调整。浇筑后及时保湿养护 7 天以上,养护期间避免阳光直射、风吹雨淋等不良环境影响混凝土硬化过程。

烘烤要求:常温 350℃阶段易引起局部爆裂,要特别注意缓慢烘烤。若 350℃保温后仍有大量蒸汽冒出,应减缓升温速度。通风不良、水气不易排出时,要适当延长保温时间。用重油烘烤时,严防重油喷在炉衬表面;用木柴烘烤时,要防护直接接触火焰处局部升温过急。新浇捣的耐火水泥至少 3 天后再进行烘烤,冷却也应缓慢,避免强制通风。

普通水泥

普通水泥施工时,虽然也需注意养护等问题,但在烘烤要求、应对高温环境等方面与耐火水泥有很大不同。普通水泥混凝土养护主要是保持湿度,防止干燥过快产生裂缝,一般无需考虑高温烘烤引起的爆裂等问题。

耐火水泥与普通水泥在成分、性能、应用和使用方法等方面存在明显区别。在实际工程中,我们应依据具体需求,准确选择合适的水泥种类,并严格按照要求操作,充分发挥它们的性能优势,..工程质量与..。随着技术的不断进步,这两种水泥也将不断发展..,为建筑和工业领域提供更可靠的支持。